Знаете, в мире есть самое быстрорастущее растение – бамбук. Он вырастает за сутки от 46 до 92 сантиметров. За несколько месяцев – 30 метровая высота, в диаметре – 50 метров. Представляете, если этот прирост перевести в проценты? Вот бы найти семечко, которое можно посадить, а через 6 месяцев будет урожай на целую жизнь.

Так вот, консалтинг производственных процессов и есть это «волшебное» зернышко. Работаешь над изменениями 6 месяцев, и цифры потом скачут вверх: продажи, прибыль, качество. А потом получаешь дивиденды своего внедрения. В этой статье описаны технологии, с помощью которых можно этого добиться.

Содержание

Консалтинг производственных процессов от А до Я

Не Бережливое производство и консалтинг

Тут вам не Сингапур и не Макдональдс

Меню Бережливого производства из спагетти и рыбной кости

Не встречайте Лин-технологии, почему забугорные ЛИН нам не помогут

Консалтинг производственных процессов от А до Я

Консалтинг – это экспертное консультирование по вопросам развития бизнеса. Вот и будем отвечать на вопрос: как сделать бизнес или производственный процесс эффективнее?

Опираясь на опыт внедрения Бережливого производства в большой российской компании с численностью более 250 тысяч человек, могу с уверенностью сказать, что управление производственными процессами возможно.

В этой статье описаны отдельные технологии и методы производственного консалтинга: оптимизация производственных процессов, управление качеством в производственном процессе, снижение потерь и неэффективных затрат.

Не Бережливое производство и консалтинг

Для того чтобы описать Бережливое производство, историю, цель и методы не хватит и статьи. Чтобы не уходить от нашей главной темы – совершенствование производственных вопросов, хотелось бы только привести примеры, в которых Бережливое производство с успехом применяется: «КамАЗ», «Группа Газ», «Русал», «РЖД», Сбербанк, Компания Мираторг.

Считаю эту систему одной из действенных для улучшения бизнес процесса и подходящих в любое массовое производство. Где есть сложная структура, где участки работы очень тесно друг от друга зависят, как звенья одной цепи. Где есть много составляющих: менеджмент, технологии, сотрудники.

Крупным планом

Начало всех начал: определить цель. У каждого предстоящего изменения есть цель. Ради чего руководители и собственники затевают трансформацию. Это должны быть конкретные цифры, с привязкой к дате.

Причем, отталкиваться нужно не от того, что нужно сиюминутно кому-нибудь: повышения прибыли любой ценой. Нет. Отталкивайтесь от того, что нужно клиентам. Как увеличить конкурентоспособность. Повышение прибыли придет автоматически за клиентами и при отстройке от конкурентов.

Далее определяется текущее состояние: где сейчас находится компания. Какие показатели в течение, скажем, последних 3 месяцев. Рассматриваются все уровни организации, собирается картина из малейших пазлов. Описывается работа на участках. Делаются изначальные фактические замеры процессов. Кто, на каких участках, что делает. При необходимости создается профиль должности.

Замечу, внедрение Бережливого производства очень трудоемкий процесс. И перед решением внедрения, необходимо понимать, что от 10% до 30% (в лучшем случае) времени у сотрудников будет «вырвано» из рабочего процесса. Поэтому уделить внимание не только финансовому вопросу, но и человеческому ресурсу. Насколько большая команда внедрения? Насколько она наделена полномочиями руководства?

Почему иногда получается Не Бережливое производство? Основная причина неудач – это отдать все на откуп консультантам. Мол, пришли, увидели, победили. План составили – а внедрять??!! Отсутствие личной вовлеченности руководства в процесс преобразований, отсутствие желания и лидерства, сопротивление со стороны руководства, непринятие на себя ответственности за результаты. Ведь иногда, именно руководство боится и не хочет изменений.

Возможно, будет интересны статьи по теме:

- Бережливое Производство – рычаг управления бизнесом;

- Инструменты Бережливого Производства – взгляд практика;

- Организация Бережливого Производства.

Ну а мы пойдем дальше – составлять карту процесса…

Тут вам не Сингапур и не Макдональдс

Анекдот

В Сингапуре малый бизнес устроен так, что открыть кафе можно за 10 минут по Интернету. У нас малый бизнес – твое кафе, где все в норме, могут закрыть за 10 минут, а если хоть что-то не в порядке, могут закрыть и тебя.

Хорошо там, в Сингапуре. У них все оптимизировано!

А что мешает нам наладить собственные производственные процессы, оптимизировать свой мир, собственный бизнес? Ведь и Макдональдс не сразу стал гигантом, число торговых точек которого перевалило за 35 тысяч.

Консалтинг производственных процессов. Начало

Владельцы, братья Ричард и Морис Макдональды тоже с чего-то начинали. Сначала у них была закусочная типа drive-in, в которых посетители могли перекусить, не покидая автомобиль. Однако конкуренция была очень высока, что толкнуло их на инновационную по тому времени в сфере фастфуда, идею мини-конвейера.

Чтобы быть ближе к реальной действительности, рестораторы начертили проект будущего ресторана в полномасштабном варианте на своем теннисном корте. Продумали до деталей весь процесс от приготовления еды до создания обстановки вокруг торговой точки. Приглашали по очереди официантов и расспрашивали детально, кто и откуда выходит, что выносит, как двигается.

Таким образом, у братьев появилась не только карта будущего заведения, но и карта текущего состояния. Это ускорило им процесс трансформации, подало много новых невероятных идей, которые они воплотили в дальнейшем.

Мне кажется, толчок к прорыву, был именно в том моменте составления карт на теннисном корте. Теперь Макдональдс есть в 119 странах мира, годовая выручка составляет 45 миллиардов долларов.

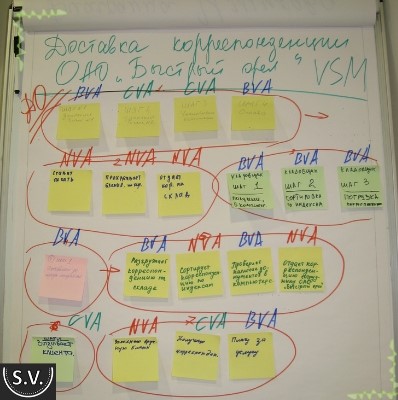

Исходя из этого посыла, следующим шагом будет составление карты процесса. Для этого нужно собрать команду, состоящую наполовину из экспертов, участников процесса. Другая половина команды играет роль «свежих мозгов», иного мнения, не замутненного многолетней историей «мы так всегда поступали». В состав лидеров должны входить руководители, учитывая полномочия для будущих изменений.

Рабочая группа должна быть обучена. До этого этапа необходимо пригласить специалиста по обучению Бережливому производству. В свое время я обучила порядка 25 руководителей и 8 рабочих групп внедрения, далее была в группах руководителем проектов по оптимизации процессов.

Консультант, в первую очередь обучит ЛИН инструментам рабочую группу. И прямо во время 3 или 5 дневного обучения происходит оптимизация одного из производственных процессов. Получается спайка теории и практики, приносящая реальные результаты компании.

На тренинге проходят все этапы: от постановки цели, составления карты процесса, выработки идей, моделирования нового процесса, обсуждение рисков и контрольных функций.

Теперь рассмотрим еще инструменты…

Меню Бережливого производства из спагетти и рыбной кости

Хочу рассказать о некоторых инструментах на примерах из практики.

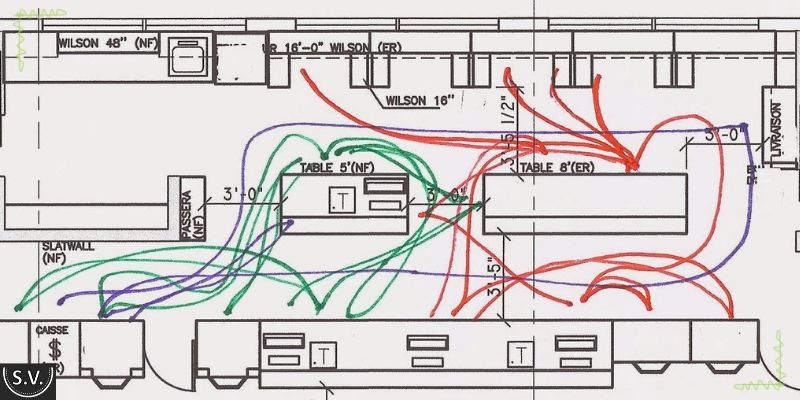

Так как основным мотивом системы управления производственными процессами является уменьшение потерь, то при моделировании нового совершенного процесса большое внимание уделяется оптимизации пространства.

Спагетти

Для того чтобы понять, как много времени, движений, энергии сотрудник теряет при перемещении, приведу пример из банковской деятельности. Сотрудник печатает в день по 10-15 раз, а принтер стоит в другом кабинете.

Чтобы было наглядно, сотрудник при каждом факте передвижения от своего рабочего места к принтеру разматывал шпагат. Таким образом, наматывал спагетти. Кстати, инструмент так и называется. Потому что, при перенесении на бумагу получается «целое блюдо из спагетти».

То есть один конец шпагата привязали к ножке стола сотрудника, а сам моток сотрудник разматывал по мере необходимости.

Занятная история получилась. Посчитали, померяли, собрали статистику кто сколько печатает. За день было израсходовано 143 метра шпагата, а главное 17 минут рабочего времени.

Что такого, скажете вы – всего лишь 17 минут за день. А за год. А если таких сотрудников по организации 1000, а если эти израсходованные минуты перевести в человеко-час?

И еще один пример инструмента при производственных широкомасштабных изменениях.

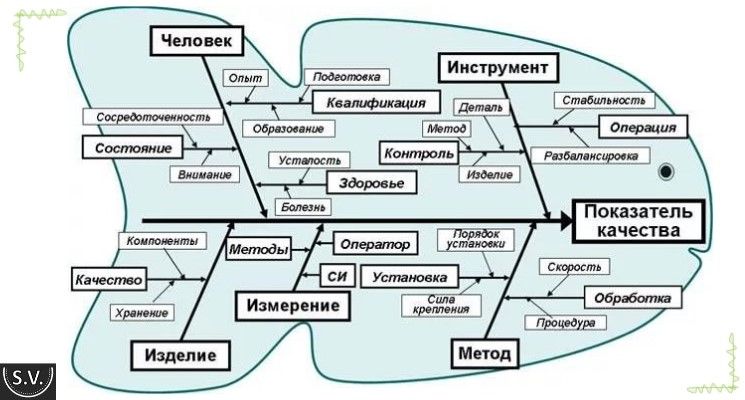

Диаграмма Ишикавы

Диаграмма Ишикавы (иногда ее называют Исикавы). Получила название «рыбья кость» за схожесть с рыбьим скелетом. Диаграмму хорошо применять при выяснении корневых причин (изначальных) в случаях сбоев процесса, брака, возвратов, переделок.

Не углубляясь в специальные термины, опишу простым языком всю пользу данного инструмента. Во главе угла ставится вопрос – проблема. Почему в цеху № выросло количество брака на 27% за последние 3 месяца. Подробнее, с примерами можно прочитать тут.

Далее, из основного «скелета» рисуются «кости» и помечаются причины. Которые лежат на поверхности: люди, технологии, условия, методики. Потом, каждая веточка анализируется подробно. Детализация происходит до тех пор, пока не будут найдены причины сбоя и ответ на главный вопрос.

5 S

Один из широко используемых инструментов Бережливого производства – это оптимизация пространства – 5 S (в некоторых источниках можно встретить 5 С). Применяется в банках, производстве, детских садах, медицине. Уважаем за рациональный подход и легкость внедрения.

Sorting – Сортировать

…четко отделить нужные вещи в рабочем окружении от ненужных и избавиться от последних. Если сомневаешься – выбрось это

Set in Order – Соблюдать порядок

…расположить необходимые вещи таким образом, чтобы любой сотрудник мог их легко найти. Свое место каждому предмету.

Sweeping – Содержать в чистоте

…каждый день поддерживать чистоту и порядок. Чисто не там где убирают, а там где не сорят.

Standardizing – Стандартизировать

…установить четкий и конкретный стандарт на поддержку чистоты и порядка, стандарт должен быть простым для применения. Посмотри и реши, что нужно делать всегда.

Sustaining the discipline – Совершенствовать

…следование принципам 5S должно стать привычкой. Чем меньше усилий делаете над собой, тем лучше.

Подробнее можно почитать в статье о системе 5С на производстве

Однако даже при применении этого простого инструмента могут быть издержки. Несоблюдение меры может привести к анекдотичным ситуациям, и вызвать сопротивление и негативный отклик у сотрудников.

Еще больше информации можно почерпнуть из книг для бизнеса тут, подборка лучших в отдельной статье.

Не встречайте Лин-технологии, почему забугорные ЛИН нам не помогут

Чтобы не было путаницы, поясню Бережливое производство и ЛИН-технологии – это одно и то же. И относится напрямую, вернее это и есть консалтинг производственных процессов. Это метод управления производственными процессами, ориентированный на снижение потерь и неэффективных затрат. ЛИН в переводе с английского значит, худой, без жира.

Соответственно, дальнейшее улучшение производственных процессов направлено на снижение издержек. Все виды потерь описаны здесь.

Много споров, работают ли ЛИН-технологии в России, ведутся давно. В Россию эта система управления прибыла из Америки в 2003г., пригласили Майкл Вейдера, чтобы помочь внедрять Бережливое производство в развивающихся компаниях.

В США, например, существует государственная поддержка при внедрении Бережливого производства, и 2/3 компаний внедрила или внедряет у себя эти технологии. Государственная программа рассчитана на малый и средний бизнес.

В России, пока, увы, из бюджета не выделяются деньги на похожую статью. Поэтому услуги консалтинга в 3 раза дороже, чем в США.

Это причина столь высокой цены на экспертные услуги, и вероятно, не все компании могут себе позволить пойти этим путем.

Также, бытует ошибочное мнение, что внедрил систему улучшений, оптимизировал, автоматизировал процессы и все, можно жить по-старому. Неа… Так не работает. В Японии уже больше 40 лет внедряют Бережливое производство. Это теперь образ жизни, раз и навсегда, надо поддерживать, замерять, контролировать. Иначе пробуксовка обеспечена.

Еще типичная ошибка, считать, что ЛИН-технологии можно по кусочкам внедрять. Нет и еще раз нет, это целая система с последовательными этапами. Взяв метод 5S, реинжиниринг процессов не получить. Это сложная, трудоемкая, долговременная система управления.

Только сознательное принятие этой философии, и постоянное поддержание кайдзен (улучшений), дает шанс получить фантастические прорывы в производственном процессе.

Если пока не готовы взять на себя такую ответственность, можно пойти более легким путем – получить повышение продуктивности труда, грамотно управляя персоналом. Кстати, есть подборки бизнес-книг со скидкой 10% по темам: “самые лучшие книги по бизнесу”, “Бережливое Производство”, “руководителям”.

Тузы в рукаве у руководителя

И напоследок, еще раз о важности личного вовлечения руководства в трансформацию производства и улучшение бизнес процессов. Приведу пример из практики. При массовом развертывании производственной системы наблюдали за статистикой и анализировали. Причины успеха и неудач.

Успешные примеры пиарили и мотивировали причастных к успеху. Во всех случаях роста показателей и прорыва в технологическом процессе драйверами роста служили руководители. Участие в проекте было полноценным. Своим энтузиазмом и авторитетом раскручивали даже остро негативно настроенных сотрудников.

Неудачи же разбирали по «косточкам». В течение длительного времени «проваливался» один отдел. Руководитель был то в отпуске, то на больничном. Проекты разворачиваются по срокам, независимо от внешних факторов. Потом, уже вступая в «середину» проекта, не пройдя обучение, стал скорее тормозить преобразования.

Выявили, обучили, провели профилактические беседы. Не помогло, руководитель все полномочия по внедрению оптимизации передал заместителю. Заместитель назначен недавно, не имел веса в коллективе. В итоге, сертификация была провалена.

Анализируя схожие провалы в масштабах всей организации, сотрудники направления производственной программы, вывели статистику. За год в 93,4% причиной неудач было самоустранение руководителей от оптимизации производственных процессов.

Поэтому, в данном случае, сам руководитель является тузом в истории трансформации производства.

Кстати

В своем блоге, в рубрике управление бизнесом, есть ряд статей, которые перекликаются с данной статьей и дополняют ее:

- Про тайм-менеджмент для руководителя,

- Как стать эффективным руководителем,

- Оптимизация процессов в малом бизнесе

- KPI для офлайн-бизнеса, для онлайн сотрудников

Также о повышении производительности труда можно почитать подробно в отдельной статье.

Кроме оптимизации консалтинг производственных процессов подразумевает управление сотрудниками, что, в конечном счете, приводит к сокращению потерь и увеличению мощностей.

Про управление сотрудниками также написан ряд статей – как правильно делегировать, как рассчитать KPI, как мотивировать сотрудников. (Статьи откроются в новых окнах).

Пишите комментарии, делитесь своим опытом, ставьте лайк, присоединяйтесь к нам в социальных сетях. Возникшие вопросы, присылайте сюда: соц.сеть ВКонтакте.

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех,

Светлана Васенович

P.S.S !!! Для любителей плагиата!!! Прежде чем копировать материалы с сайта Ген Успеха убедительно прошу прочитать информацию и хорошенько подумать!!! ©

P.S.S !!! Для любителей плагиата!!! Прежде чем копировать материалы с сайта Ген Успеха убедительно прошу прочитать информацию и хорошенько подумать!!! ©